共挤出复合工艺类阻隔性包装薄膜

本文主要讲述了共挤出类阻隔性包装薄膜的生产工艺、原料以及几种典型的共挤出类阻隔性包装薄膜,同时分析了该生产工艺的优点和存在的不足之处,并建设性地介绍了共挤出类阻隔性包装薄膜应用的新思路。

共挤出复合工艺

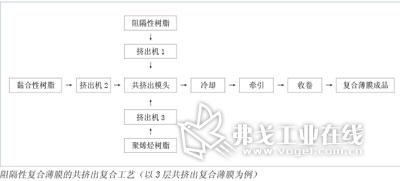

共挤出类阻隔性包装薄膜是指采用共挤出工艺生产的阻隔性包装薄膜。通常,共挤出复合工艺是通过两台或两台以上的挤出机,将两种或两种以上的不同塑料分别熔融塑化,随后供入一副模头中来制备复合薄膜的一种成型方法。

按照具体工艺和设备的不同,共挤出复合工艺主要包括共挤出管膜法(亦称“共挤出吹膜法”)和共挤出平膜法(亦称“共挤出流延法”)两大类。以3层共挤出复合薄膜为例,共挤出复合工艺过程如图所示。

共挤出类阻隔性包装薄膜用原料

通常,共挤出类阻隔性包装薄膜用原料可以分为阻隔性树脂(对O2、N2和CO2等非极性气体,以及油类和香料成分等表现出良好的阻隔性)、防潮性树脂(对水蒸汽表现出良好的阻隔性,并赋予薄膜良好的热封性)和黏合性树脂(置于阻隔性树脂层和聚烯烃树脂层之间,将它们牢牢地粘合在一起,以形成优良的多层复合薄膜)等几个大类。

1.阻隔性树脂

目前,共挤出阻隔性包装薄膜所应用的阻隔性树脂主要包括尼龙6、芳香尼龙MXD 6、EVOH以及PVDC等几种,其中以尼龙6和EVOH两种的应用较为普遍。

尼龙6的阻隔性并不突出,属于一般的阻隔水平,但作为阻隔性薄膜的基材,其突出的耐穿刺性及较为适中的价格,使之具有较强的竞争力,而在工业生产中得到了广泛的应用。尽管EVOH树脂的价位很高,但阻隔性能突出(其透氧率可低于5ml/m2·24h·0.1MPa),且具有高透明、易于成型加工和环境保护适应性佳(可反复熔融再利用,焚烧时也不产生有毒、有害物质)等优势,因而应用较为普遍。

相比之下,PVDC虽同时具有很好的阻隔O2和水蒸汽的性能,但是其热稳定性较差、成型加工困难且环境保护适应性差,因而在应用中受到很大的限制,推广和应用力度不大。

2.防潮性树脂(热封性树脂)

防潮性树脂层通常采用聚烯烃树脂,除了具有防潮性之外,该层同时还具有良好的可热封性,有利于阻隔性包装薄膜进行制袋和封口。

3.黏合性树脂

通常,阻隔性树脂和防潮性树脂之间没有良好的亲和性。如果将它们直接结合,则会产生层间分离现象,从而无法制得质量优良的共挤出阻隔性包装薄膜,因此,在共挤出阻隔性包装薄膜的生产过程中必须采用黏合性树脂。

黏合性树脂通常是共聚树脂,例如,聚烯烃树脂的接枝改性共聚体,如马来酸酐接枝的聚乙烯、聚丙烯,丙烯酸接枝的聚乙烯、聚丙烯以及离子型聚合物等。这类树脂的特征是,在介于共挤出用阻隔性树脂和共挤出用防潮性树脂之间时,它们与两种树脂之间均具有良好的亲和性,从而能够得到层间结合优良的复合薄膜。

典型的共挤出类阻隔性包装薄膜

1.含尼龙6阻隔层的共挤出类阻隔性包装薄膜

在共挤出类阻隔性包装薄膜中,含尼龙6阻隔层的共挤出类阻隔性包装薄膜是最为常见的一种。虽然尼龙6的阻隔性并不突出,仅含尼龙6阻隔层的共挤出类阻隔性包装薄膜的透氧率仅在100ml/m2·24h·0.1MPa左右,但这类产品具有突出的耐穿刺性,而且适中的价位以及尼龙6的易成型加工和良好的环境保护适应性,使之成为目前共挤出类阻隔性包装薄膜的主流产品之一。

一般,该类阻隔性包装薄膜包括对称型和非对称型两种结构,其中最简单的结构为:PA6/黏合性树脂/PO非对称型结构和PO/黏合性树脂/PA6/黏合性树脂/PO对称型结构。在这两种结构中,又以两面均为聚烯烃的对称型结构的含尼龙6阻隔层共挤出类阻隔性包装薄膜的应用更为广泛。这是因为,由于尼龙6具有较大的吸湿性,对于非对称型结构的产品,尼龙6层曝露在大气中后,会吸收大气中的水蒸汽,进而对O2、N2和CO2等物质的阻隔性会明显下降,同时尼龙6层吸湿后产生膨胀,从而导致薄膜卷曲,使阻隔性薄膜的制袋和封口等后继加工难度加大。

为充分利用回炉料,有时也采用PO/回炉料/黏合性树脂/PA6/黏合性树脂/PO的6层结构。

在该类阻隔性包装薄膜中,应用最多的聚烯烃(PO)是聚乙烯和聚丙烯。鉴于聚乙烯类优越的耐寒性能,阻隔性包装薄膜PE/黏合性树脂/PA6/黏合性树脂/ PE产品多用于常温及需要低温储存的商品包装。而由于聚丙烯的耐高温性能好,但耐寒性较差,阻隔性包装薄膜PP/黏合性树脂/PA6/黏合性树脂/PP则适用于蒸煮食品之类的商品包装。

2.含EVOH阻隔层的共挤出类阻隔性包装薄膜

由上可知,尽管EVOH树脂具有突出的阻隔性能和高透明性,但价格较高,为了充分发挥EVOH的阻隔功能,通常将含EVOH阻隔层的共挤出类阻隔性包装薄膜设计为对称型结构(将EVOH层置于薄膜的中间),即为PO/黏合性树脂/EVOH/黏合性树脂/PO结构。

另外,经典的EVOH的耐热性较差,且不耐蒸煮,因此多与聚乙烯配合使用。近年来,已有生产商成功开发出耐蒸煮型改性EVOH树脂,并相应推出了含EVOH 层的蒸煮型共挤出类阻隔性包装薄膜,其典型结构为PP/黏合性树脂/EVOH/黏合性树脂/PP。

3.同时含有含尼龙 6和EVOH阻隔层的共挤出类阻隔性包装薄膜

尼龙6的阻隔性欠佳,EVOH的耐穿刺性不足,而将尼龙6和EVOH共同使用时,可达到取长补短的效果,生产出兼具高阻隔性和高耐穿刺性的高档共挤出类阻隔性包装薄膜,比如结构为PE/黏合性树脂/PA/EVOH/黏合性树脂/PE的复合薄膜,即属该类薄膜材料。

共挤出复合工艺的优势与不足

1.优势

在当今工业生产中,生产复合软包装材料的比较常用的其他复合工艺,例如干法复合和无溶剂复合等工艺,都必须将全部需要复合的材料预先加工成膜状基材,再通过黏合的方法将它们贴合在一起。挤出复合和涂布等复合方法也需要将部分需要复合的材料预先加工成膜状基材。

相比之下,共挤出复合工艺没有制备基膜(中间产品)的过程,可直接由塑料粒子生产出多层复合薄膜。因此,共挤出复合具有工艺路线短、能源耗费少、生产成本低和环保适应性强等突出优点,被普遍认为是一种应当予以大力推广的“清洁化生产”工艺。另外,与其他复合工艺相比,该工艺还可有望降低约30%的生产成本,已经成为阻隔性软包装材料生产的首选工艺之一。

2.缺点

由于共挤出复合工艺只能用于生产各层均由热塑性塑料构成的薄膜,因此,如果需要制备含非热塑性塑料层的复合薄膜,或者需要“里印”的复合薄膜,则不能采用共挤出复合工艺,而需要采用其他工艺,或者将共挤出复合工艺与其他工艺配合使用。

共挤出复合工艺应用的新思路

1.应用3层共挤出工艺生产阻隔性薄膜的热封薄膜

对于传统的热封层多用单层薄膜,如通用聚乙烯薄膜、EVA薄膜和EEA薄膜等,通用聚乙烯虽然容易生产,且价格低廉,但热封效果较差,而EVA和EEA等薄膜的热封效果较好,但成本较高。近年来,人们通过层间的合理搭配,以期使得聚烯烃3层共挤出薄膜获得高的性能和低的成本,如结构为LDPE/MDPE/mPE的薄膜,它以普通聚乙烯作为主层以降低生产成本,同时应用少量的优质茂金属聚乙烯层,以大幅提高热封效果。另外,还可通过调节中间层的密度与厚度,调节薄膜的刚性等方式,满足各种应用需求。

2.应用超高层多层共挤出生产阻隔性薄膜

对于超高层多层共挤出薄膜,例如7层或7层以上的薄膜,随着层数的增加,可以减少生产过程中薄膜缺陷对阻隔性的负面影响,改善薄膜的阻隔性,从而在设计阻隔性薄膜时,减少薄膜的厚度,降低生产成本。然而,增加阻隔性薄膜的层数,势必要增加设备的投资,因此,虽然目前的塑料机械生产商已经拥有生产12层以上的共挤出薄膜的生产技术,但在阻隔性薄膜的实际生产中,仍然以5~7层的共挤出薄膜生产设备的应用最为普遍。

3.与贴合型复合工艺配用生产阻隔性薄膜

将含阻隔层的共挤出薄膜作为基膜,通过贴合型复合工艺,如干法复合和无溶剂复合等与其他基材复合,能够克服共挤出工艺不能制备含非热塑性塑料层的复合薄膜以及不能制造“里印”的复合薄膜的缺点,大幅扩大产品生产的覆盖面。举例来说,结构为复合层/黏合树脂层/EVOH树脂层/黏合树脂层/热封层的共挤出阻隔性基膜,与印刷基膜通过干法复合可制备“里印”的阻隔性复合薄膜,其结构为印刷面料层(PET或NY里印)/干法复合胶粘层/复合层/黏合树脂层/EVOH树脂层/黏合树脂层/热封层。

采用共挤出工艺可一次成型出5层阻隔性复合基膜,不仅大大简化了生产工序,而且显著降低了生产成本,而贴合型工艺的应用,又有效地克服了共挤出复合不可逾越的缺陷,可以说是一种非常可取的生产方法。

- 上一篇:卓越的聚丙烯管材生产线技术和交联聚乙烯管材生产线技术源于高度 2014/6/20

- 下一篇:新型节能高效挤出机 2014/6/20